![]()

2023/10/02

舗装工事のリアルタイムな出来形判定による施工の効率化に取り組み、インフラDX大賞優秀賞を受賞~河辺地区道路改良舗装工事

左側の車線が施工箇所

今回の現場探訪(ICTの現場)は、8月掲載の「ICTの現場」に引き続き、令和4年度「インフラDX大賞」(※)の優秀賞を受賞した「河辺地区道路改良舗装工事」です。

※インフラの利用・サービスの向上といった建設業界以外の取組へも募集対象を拡大し、令和3年度までの「i-Construction大賞」を改称したもの

この工事は、ごく一般的な道路拡幅を伴った舗装工事ですが、新たに開発したシステムによって、出来形管理に要する時間を7割近くも削減することに成功したところが大きな特長となっています。実際にどのような取り組みを行ったのか、この工事を施工された前田道路株式会社 技術本部技術研究所の加藤康弘副所長さんにお話しを伺いました。

| 工事概要 | 掘削工 2,200m3 盛土工 1,200m3 プレキャストカルバート工 73m 舗装工 15,000m2 排水構造物工 470m 中央分離帯工 260m 縁石工 350m 防護柵工 260m 構造物撤去工 1式 仮設工 1式 |

|---|---|

| 発注者 | 東北地方整備局 秋田河川国道事務所 |

| 工期 | 2021年4月1日~2022年3月25日 |

| 受注者 | 前田道路株式会社東北支店 |

| 施工場所 | 秋田県秋田市河辺和田字岡村 |

| 請負金額 | 291,170,000円 |

Q 令和3年度に秋田県内で実施した「河辺地区道路改良舗装工事」が、国土交通省「インフラDX大賞」を受賞しました。工事の概要と、インフラDXの取組みについて教えてください。

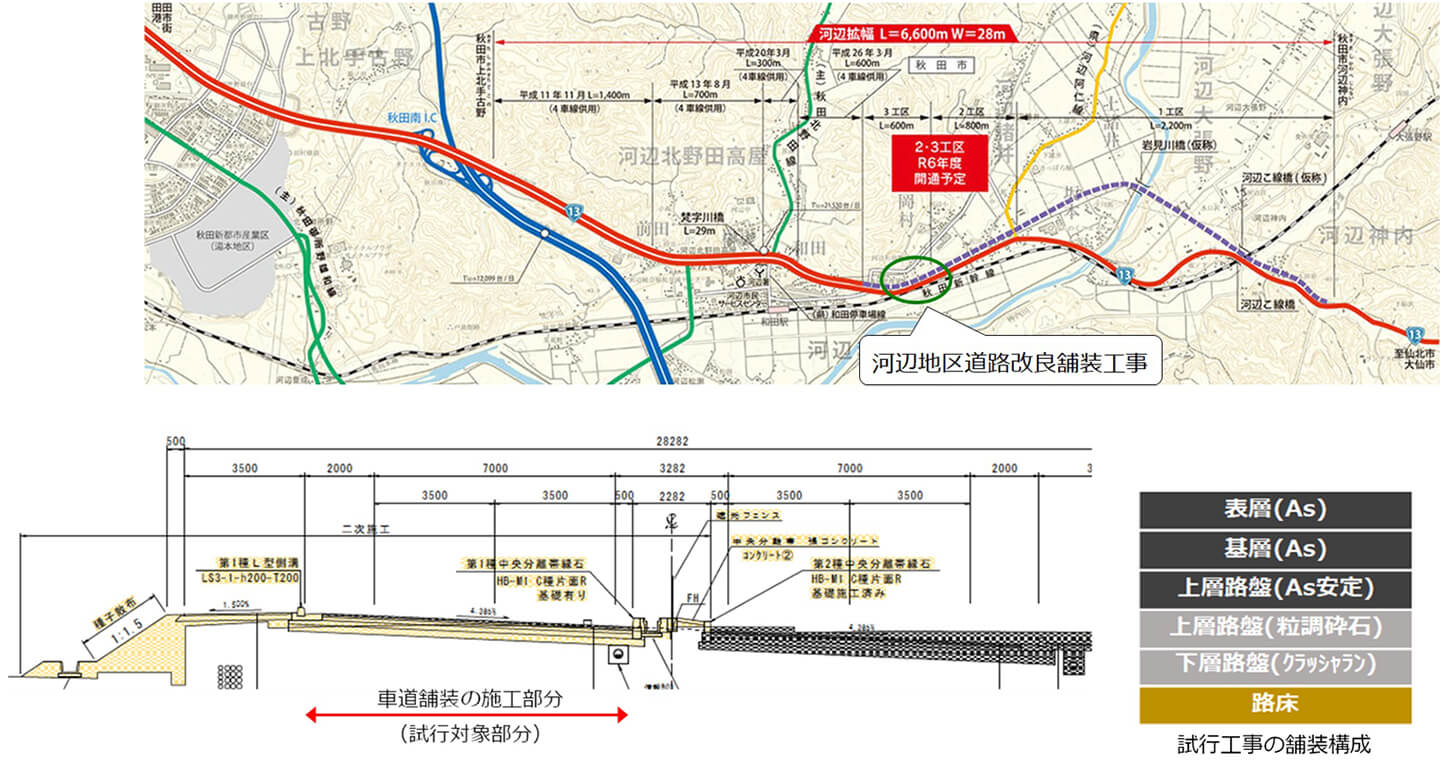

東北地方整備局 秋田河川国道事務所では、秋田市と山形市、福島市を結ぶ主要幹線道路である国道13号の交通円滑化を目的として、秋田縦貫道路と交差する秋田南ICから大仙市方面の延長L=6.6kmの区間を4車線化する事業を推進しています。すでに秋田南ICからL=3.0kmの区間で4車線が供用されており、今回の工事は、その区間に引き続くL=1.4kmの区間の令和6年度の供用を目指して実施されたものです。

本工事におけるインフラDXの取組みとしては、新たに開発した「建機搭載型出来形管理システム」を試行したことと、BIM/CIMを活用したこと、の2点が主なものとなります。特に、「建機搭載型出来形管理システム」は、本工事により、インフラDXに有用なシステムとして今後活用できることが実証できたと考えています。

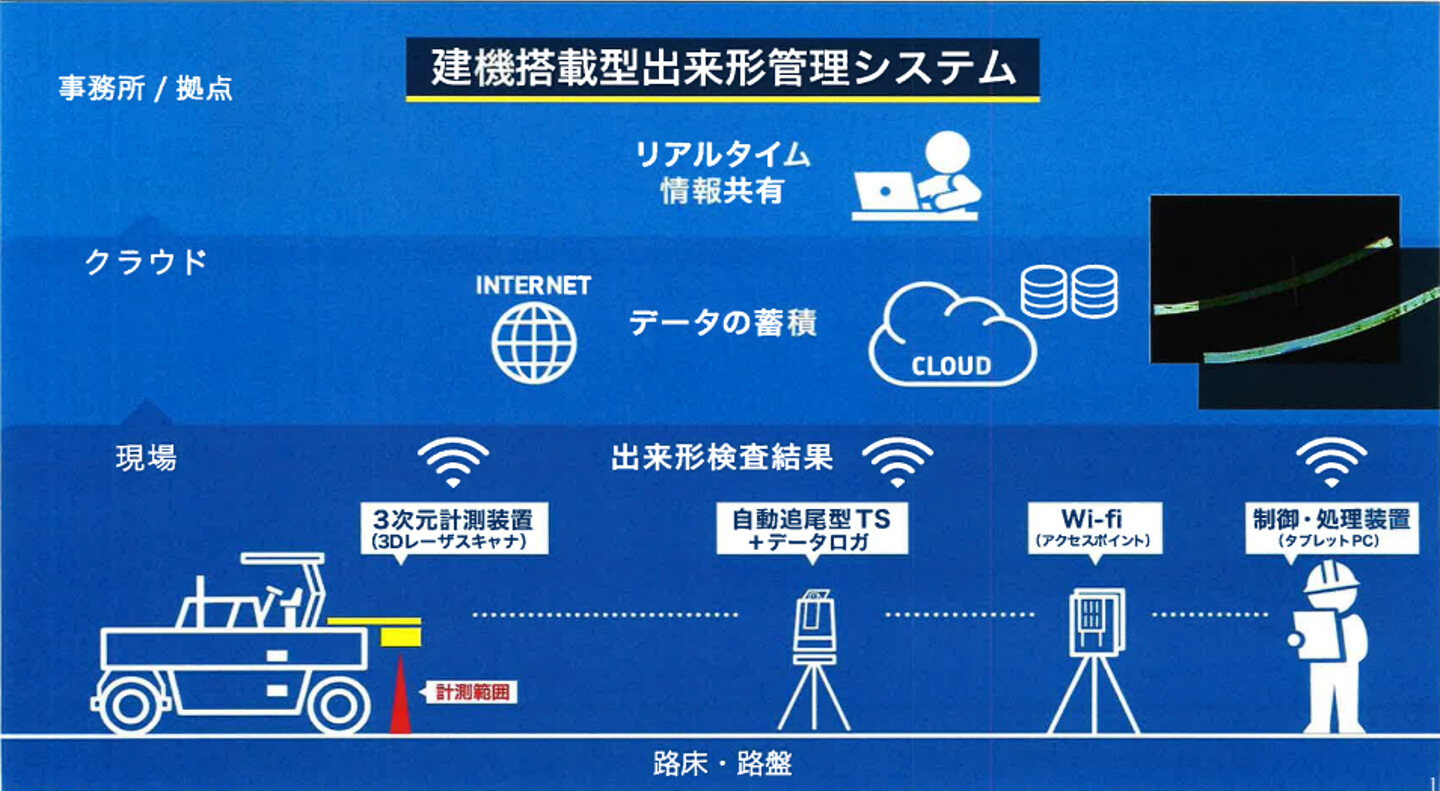

(参考)建機搭載型出来形管理システム

前田道路株式会社が、法政大学と三菱電機エンジニアリング(株)と共同で、舗装各層の仕上げ作業後に、出来形評価を1時間以内で得るとともに、クラウドでデータを共有できるシステムとして開発したものです。

・前道路株式会社HP

「建設機械搭載型レーザスキャナによる出来形管理システム【前田道路】」

https://www.youtube.com/watch?v=sai0kQM4ZgY

このシステムは、レーザースキャナー(建設機械搭載型)を搭載したタイヤローラー(建設機械)を走行させて取得した3次元点群データを、Wi-Fiで現場のパソコンに送信して専用ソフトで座標変換やノイズ処理、密度調整等の処理を行うもので、大幅な時間短縮と人員削減による省力化省人化を実現するとともに、クラウドでのデータの共有化により検査時の遠隔臨場を可能とするなど、インフラDXを進めていく上で極めて画期的なものです。

(1)建機搭載型出来形管理システムの活用

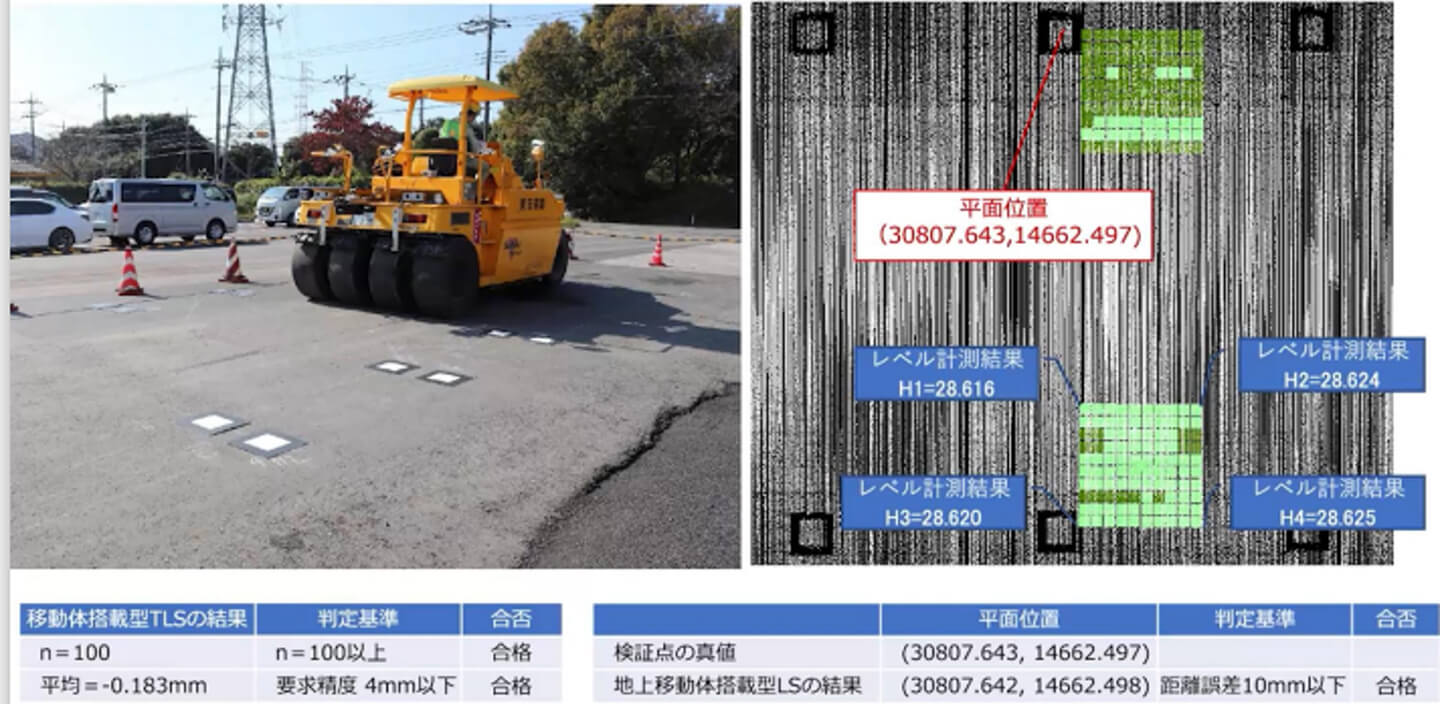

本システムの試行を行うにあたり、まず「地上移動体搭載型レーザースキャナーを用いた出来形管理の監督・検査要領(舗装工事編)(案)」(令和4年3月国土交通省)に基づく精度確認試験を実施しました。その結果、要求精度である鉛直方向4mm以下、水平方向10mm以下を満足し、舗装工全層において面管理による出来形計測を問題なく実施できることが確認できました。

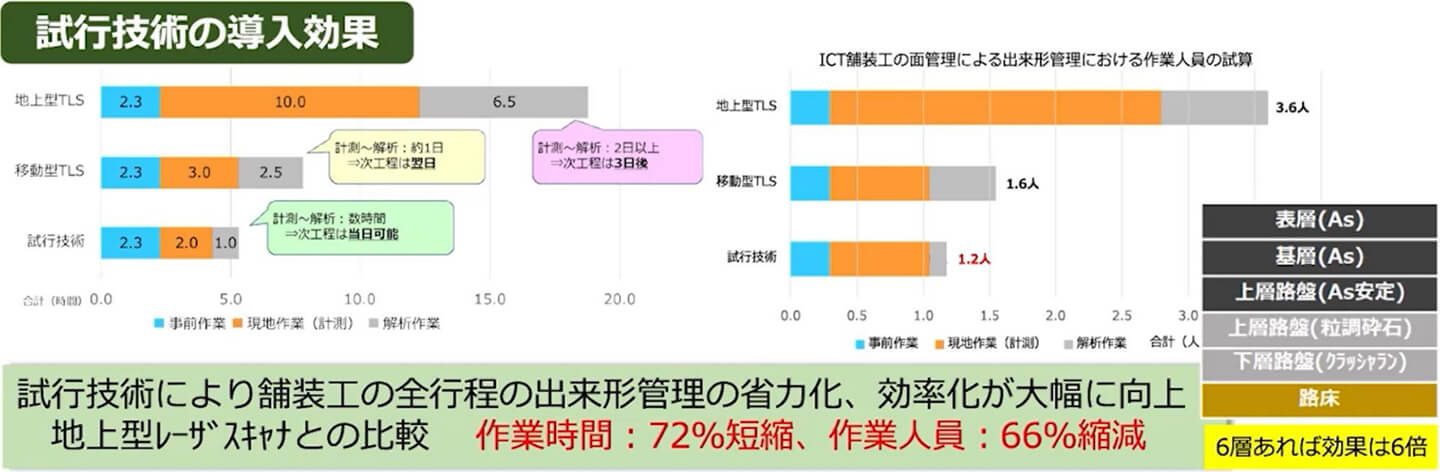

次に、本システムを活用する効果を定量的に検証するため、舗装各層の出来形計測において、本システムを用いた計測の外、従来の地上設置型及び移動型のレーザースキャナーを用いた計測も行い、それらの結果を比較しました。

その結果、地上型レーザースキャナーなど従来の検査手法では多くの時間・人員を要していた事前準備、現場での計測、データ解析等が大幅に省力化・効率化され、作業時間で72%の短縮、作業人員では66%が縮減されるなど、大きな効果があることが確認されました。

(2)BIM/CIM活用

国土交通省においては、2023年度(本工事実施の翌年度)から、小規模工事を除くすべての公共工事で、BIM/CIMの原則適用化を行うこととしていました。

一方で「ICTの全面的な活用の推進に関する実施方針」では、舗装工は「ICT活用を推奨する工種」としては挙げられていますが、「BIM/CIM活用を推進する対象」とはなっていません。

そこで、舗装工においてもBIM/CIM活用が展開される一助となることを目指して、本工事において、舗装工の施工段階においてBIM/CIMを活用する方法について提案させていただきました。

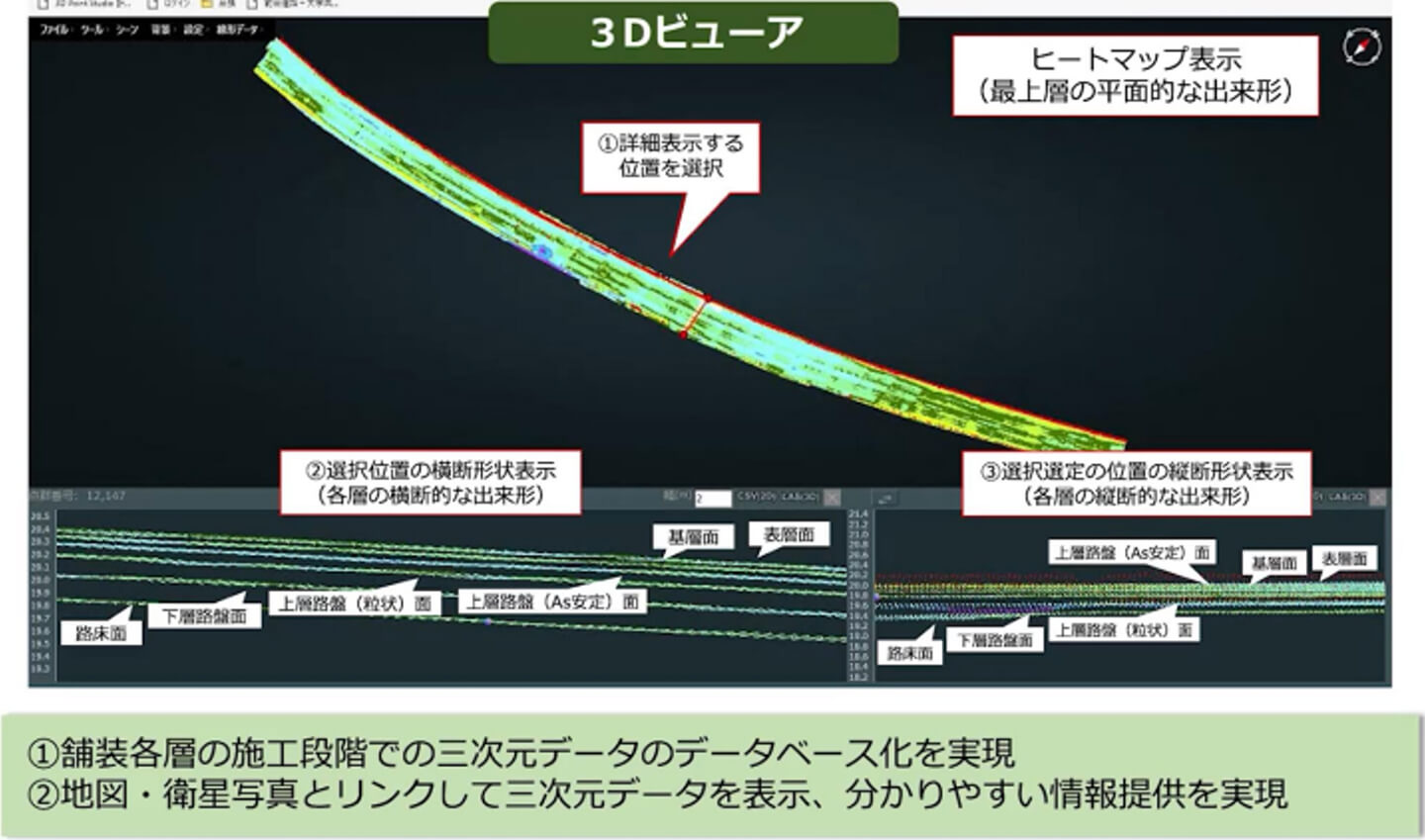

具体的には、舗装各層の3次元データを地図情報や衛星写真とリンクさせてデータベース化することで、地図上で舗装各層の任意箇所の横断形状や層厚などを表示しました。これにより、例えば道路使用時に異常が発生した場合のトレーサビリティの確認が可能となります。さらに各層の使用材料の情報を付与することで、路面の異常膨張など使用材料に起因すると考えられる現象に対しても原因を推定できるなど、舗装工の維持管理段階におけるBIM/CIM活用ができるのではないかと考えています。

Q 今回の工事は、ICT活用したBIM/CIMを初めて実施した工事ですが、BIM/CIM を取組んだきっかけや目的、取組みの経緯について教えてください。

(1)きっかけ・目的

一番の転機は、国土交通省が建設業界を魅力あるものにしたいとの考えの下、i-Constructionが打ち出され、ドローン規格や土工工事、翌年には舗装工事とICT活用に関する様々な基準が矢継ぎ早に出された当時、従来とは非常に異なる有用な取り組みとして大きなショックを受けたことです。あわせて、私たちもこの波に乗らなければならないと考えました。

今の若い技術者は舗装現場を嫌がり、大学でリクルート活動をしても、舗装業界にはなかなか入ってもらえない実情がありましたので、ICTを活用した技術を開発・活用すれば、情報系技術者に対してもPRができ、さらに現場が省力化・省人化もされて、土木系の学生からも高い評価をもらえるのではとの狙いがありました。

(2)取り組みの経緯

i-Constructionでは、面的に評価するという基準に変わりましたが、舗装工では測定や測定した後のデータ整理に非常に時間が掛かっていたことが課題でした。

地上設置型レーザースキャナーは、管理基準を満足させるためには、30mから40m毎に設置し直しながら測定する必要があるため、500m、1kmの区間を計測するには1日掛かりになってしまいます。また、移動搭載型レーザースキャナーを活用した場合の出来形管理要領は、手押し台車や自動車に機器を載せて、移動しながら計測することを前提として作成されていますが、この機器は360度全面を測定するために、必要としていないデータも沢山取り込むため、処理に余計な時間を要するという大きな欠点があり、地上型で2,3日後、移動搭載型でも翌日にならないと結果が出ないという課題がありました。

舗装工事は何層も施工するので、検査に合格すれば直ちに次の層の準備に取り掛かりますが、施工後一日経たないと検査結果が出ないようでは、大きな時間のロスが生じ、極めて非効率です。さらに、当時のレーザースキャナーが高価であった(主な製品は海外メーカーが占めていた)ことも大きな要因となって、レーザースキャナー等を使った面管理は中間工程では積極的には実施されていませんでした。

そこで、リアルタイムに短時間でデータを処理して作業の効率化を図ることを廉価で達成することが不可欠と考え、5年前に研究開発を始めました。始めるにあたって会社経営陣から社内で抱え込まず広く普及できるような技術開発をするような指示のもと、コンセプトを「誰でも使える技術開発」とし、その考えに賛同いただいた法政大学、及び三菱電機エンジニアリングとの3者で共同開発をすることとなりました。

前田道路が「要求性能の定義、現場に応じた計測手法・運用の検討、フィールド実測・評価」、法政大学が「現場に応じた計測手法・運用の検討、出来形管理データ処理技術の開発」、三菱電機エンジニアリングが「レーザー計測装置・舗装出来形計測システムの開発、フィールド実測・評価」といった役割を担っています。

舗装工事では、表層や基層の厚さは4〜5cmと薄く、鉛直方向の要求精度が±4mmという厳しい精度が求められているのに対し、路床、路盤の要求精度は±10mmであったため、まずはこの要求精度をクリアすることを目指し技術開発を行いました。

また、GPSだけでは位置の誤差が大きいため、測量機器としてトータルステーションを使用してより正確に計測機器の位置を把握することで、精度を高めることに成功しました。

建設機械のタイヤローラーに計測機器を載せてデータを測定するこのレーザースキャナーは、一度に4mの幅を測定します。これは施工したところのみを測定することに特化させて、取り込むデータ量を少なく抑えている、という強みがあります。1回の計測延長は80mがマックスで、従来の計測よりも大幅に時間短縮して結果を得ることができます。また、この専用ソフトを使うと、現場のパソコンで取り込んだデータをすぐに処理し、1時間以内にヒートマップを作成することができますので、仮に基準を満たさないところがあっても、すぐに直して検査を受け、速やかに次の工程に進むことが出来るようになりますので、ほとんど作業を止める必要はなくなりました。

最初に、福島県内の国土交通省発注の工事現場で試行工事を行い、この成果が認められ、令和2年度i-Construction大賞のコンソーシアム会員の取組部門で受賞することができました。

そして、その2年後には鉛直方向の精度をさらに高め鉛直方向の要求精度±4mm以下を達成することに成功したことから、本工事においてアスファルト舗装全層にチャレンジし、令和4年度のインフラDX大賞を工事・業務部門でいただきました。これが凡その経緯となります。

・令和2年度i-Construction大賞(コンソーシアム会員の取組部門)

https://www.mlit.go.jp/report/press/content/001388520.pdf

・令和4年度インフラDX大賞(工事・業務部門)

https://www.mlit.go.jp/report/press/content/001589344.pdf

Q タイヤローラーは特別仕様のものなのでしょうか。それとも一般的に使用されているものでこのシステムを活用できるのか教えてください。

Q 機器の開発にあたって、コンセプトは「誰でも使える技術開発」とのお話を頂きましたが、今後の展開について教えてください。

Q それはいつ頃を目指しているのか教えてください。

今年度中にリースできるよう取り組んでいます。

Q 今後の技術開発に向けた課題について、教えてください。

現在、取り組んでいる技術は、ICT舗装工という技術基準類に準拠したものになっていますが、これは新設道路の舗装に対する技術基準になります。一方で、修繕工事は新設工事と比べ、夜間工事であれば明け方には規制を開放しなければならないなど、時間的な制約がより厳しい中で施工しなければなりません。

今後は修繕工事に対する技術基準であるICT舗装工(修繕工)でもこの技術が使えるように検証を進めていき、新設、修繕両方の用途に拡大されれば、ニーズが高まるのではないかと考えています。

Q このほか舗装業界として今後取り組んでいくべき課題等、お話いただけるものがあればお願いします。

アスファルト舗装の工事現場では、10人以上の作業員で実施しているのが現状で、これは60年前の東名高速道路の工事から何も変わっていないという実態があります。これが、舗装業界の一番の課題であると考えています。

将来、舗装業界が目指すべき世界は、建設機械は自動運転され、品質管理もいろいろなセンサーにより自動で行なわれることにより、現場にいる作業員が数名程度で実施できることではないかと考えています。技術者や技能者の確保が今後非常に難しくなってくるということを踏まえて、作業員を3分の2から半分に減らすことを2030年には実現できるように、との目標をもって、技術開発に取り組んでいるところです。

さいごに

お話を伺って、一番印象に残ったことは、自社だけのためではなく、舗装業界全体を考えて技術開発に取り組んでいることでした。「60年間施工方法が変わっておらず、若い技術者が嫌がる」とお話をされていた加藤副所長の真剣な面持ちから、舗装業界が直面している厳しい現実が伝わってきました。

今後、舗装業界においても様々な技術開発が進み、若い技術者にとっても魅力のある業界となることを期待しています。

現場の失敗と対策

- 2026/03/02

- 土工事 2)盛土・軟弱地盤 同一箇所で再び発生した舗装クラック~沢埋め盛土が示す警告~

コラム

- 2026/03/02

- インフラ構造物マネジメントの新しい考え方“群マネ”とは?

現場探訪

-

2026/03/02

発注者の変更要望に、迅速な設計変更を提案。工期を大幅に短縮するとともに、CCUSモデル工事のハードルもクリア。

今回の現場探訪(表彰工事)は、令和7年度(令和6年度完了工事)国土交通省 中部地方整備局・岐阜国道事務所の事務所長表彰を受けた「令和4年度 東海環状養老海津地区南地盤改良工事」です。...

建設ディレクター

今月の一冊

-

2026/03/02

『土木―100年後の日本を支える「人の力」』

建設業というジャンルにフォーカスし、そこで働く人々の姿を撮影し続ける写真家・山崎エリナさん。橋梁やトンネル、道路のメンテナンス現場を撮影した写真集『インフラメンテナンス~日本...

Copyright © 2013 一般財団法人 建設業技術者センター All rights reserved.