コラム:編集委員の独り言…

「現場の失敗と対策」編集委員が現場や研究の中で感じた思いや、

技術者に関わる情報を綴っています。

2025/01/06

防食鉄筋いろいろ

■コンクリート構造物に使用される補強材の腐食対策

コンクリート構造物には様々な種類の補強材が用いられている。普通鉄筋(鉄筋コンクリート用棒鋼)、PC鋼材、エポキシ樹脂塗装鉄筋、ステンレス鉄筋、連続繊維補強材(棒状・シート状)など、材質や素材構成、形状も含めて多種多様な補強材がある。これらの補強材のうち、本コラムでは、普通鉄筋よりも防食性能の高い鉄筋を“防食鉄筋”と称している。

コンクリート構造物の耐久性設計の考え方が採用されて以降は、たとえば塩害環境に構築される新設のRC構造物であれば、設計段階で供用中に鉄筋が腐食しないように対策(コンクリートの品質を高める、かぶりを増やす、防食鉄筋を使う、表面被覆をするなど)を取ることを検討することになる。このうち、防食鉄筋の使用は比較的汎用性の高い対策のようで、とくにエポキシ樹脂塗装鉄筋はこれまでの実績も多くなっている。もちろん構造物の条件等によって異なると思われるが、一般的には、防食鉄筋は他の対策よりも採用が容易で、施工性もよく、コスト面でも有利な場合が多いためと想像される。

土木学会からは、防食性能の高い補強材に関する技術指針として、これまで「エポキシ樹脂塗装鉄筋」「ステンレス鉄筋」「亜鉛めっき鉄筋」「エポキシ樹脂を用いた高機能PC鋼材」「連続繊維補強材」を用いたコンクリート構造物の設計施工指針が発刊されている1-5)。

本コラムでは、このうち「エポキシ樹脂塗装鉄筋」「ステンレス鉄筋」「亜鉛めっき鉄筋」の3種類の防食鉄筋を取り上げ、それぞれの特徴や防食性能の違いなどの観点から整理してみた。なお、PVB樹脂(ポリビニルブチラール樹脂)と硅砂を用いた防食鉄筋も開発されているが6)、まだ実績が十分でないと思われることから今回は対象外とした。

■3種類の防食鉄筋の特徴

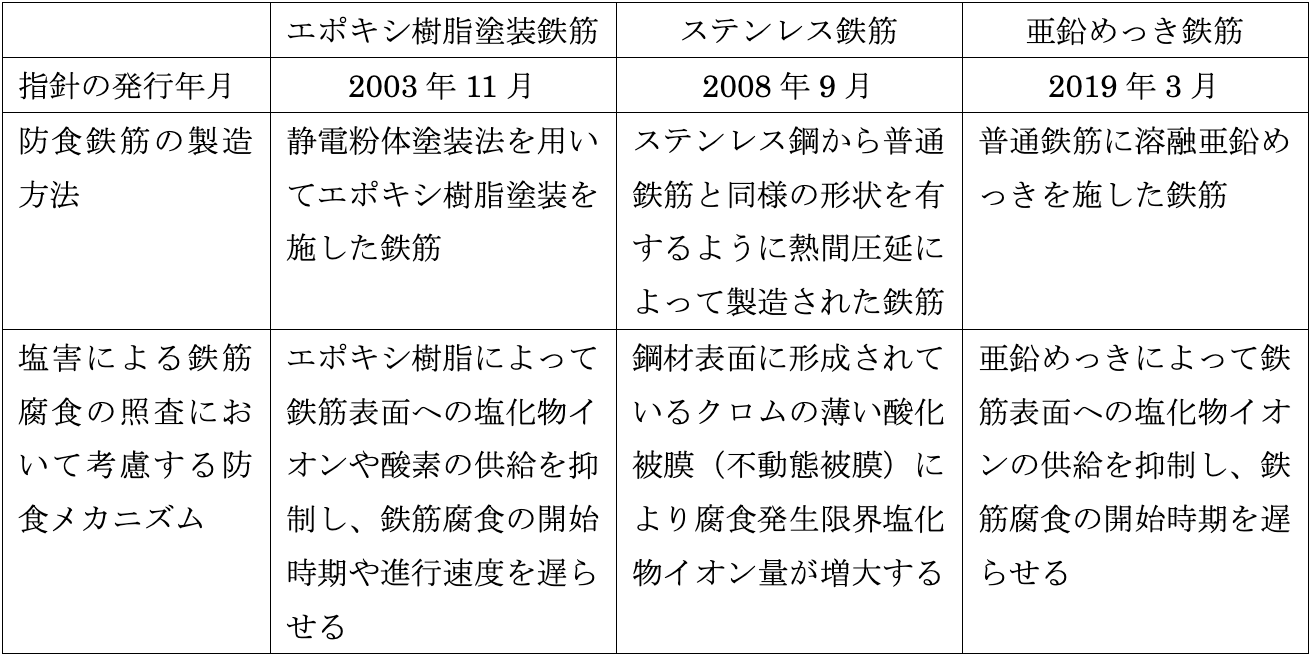

エポキシ樹脂塗装鉄筋、ステンレス鉄筋、亜鉛めっき鉄筋の概要と防食メカニズムの違いを、各設計施工指針を参考にして、表-1のように整理してみた。

製造方法として、エポキシ樹脂塗装鉄筋と亜鉛めっき鉄筋は普通鉄筋の表面にそれぞれエポキシ樹脂塗装と溶融亜鉛めっきを施したもので、ステンレス鉄筋はステンレス鋼から熱間圧延して製造したものであり、これによって防食メカニズムも異なることになる。

防食メカニズムは、エポキシ樹脂塗装鉄筋ではエポキシ樹脂塗装が塩化物イオンと酸素の鉄筋表面への供給を抑制する効果で、鉄筋の腐食開始時期を遅らせ、腐食速度を小さくすることが期待できる。また、亜鉛めっき鉄筋では亜鉛めっきが消耗するまで塩化物イオンの鉄筋表面への供給を抑制する効果で、鉄筋の腐食開始時期を遅らせることが期待できるが、腐食速度の抑制効果は現状では定量的な評価が難しいため考慮しないこととされている。

一方、ステンレス鉄筋は耐食性の高いステンレス鋼から製造しており、普通鉄筋よりも高い塩分環境まで腐食を抑制できる。ステンレス鉄筋には成分等の違いにより、SUS304-SD、SUS316-SD、SUS410-SDの3種類がある。塩害によるコンクリート中の鉄筋腐食の照査を行う場合、腐食が開始する塩化物イオン濃度(腐食発生限界塩化物イオン濃度)は、普通鉄筋では一般に1.2kg/m3が用いられるが、SUS304-SDでは15kg/m3、SUS316-SDでは24kg/m3、SUS410-SDでは9kg/m3が推奨されている。

以降では、土木学会の設計施工指針から、各防食鉄筋の塩害環境による鉄筋腐食の照査事例を紹介する。環境条件やコンクリートの種類等を仮定して、コンクリート中での塩化物イオンの拡散予測を行い、腐食発生限界塩化物イオン濃度までの期間とかぶりとの関係を検討している。なお、下記に示す内容はあくまで一例であることに注意が必要で、詳細については各設計施工指針を参照されたい。

●エポキシ樹脂塗装鉄筋1,7)

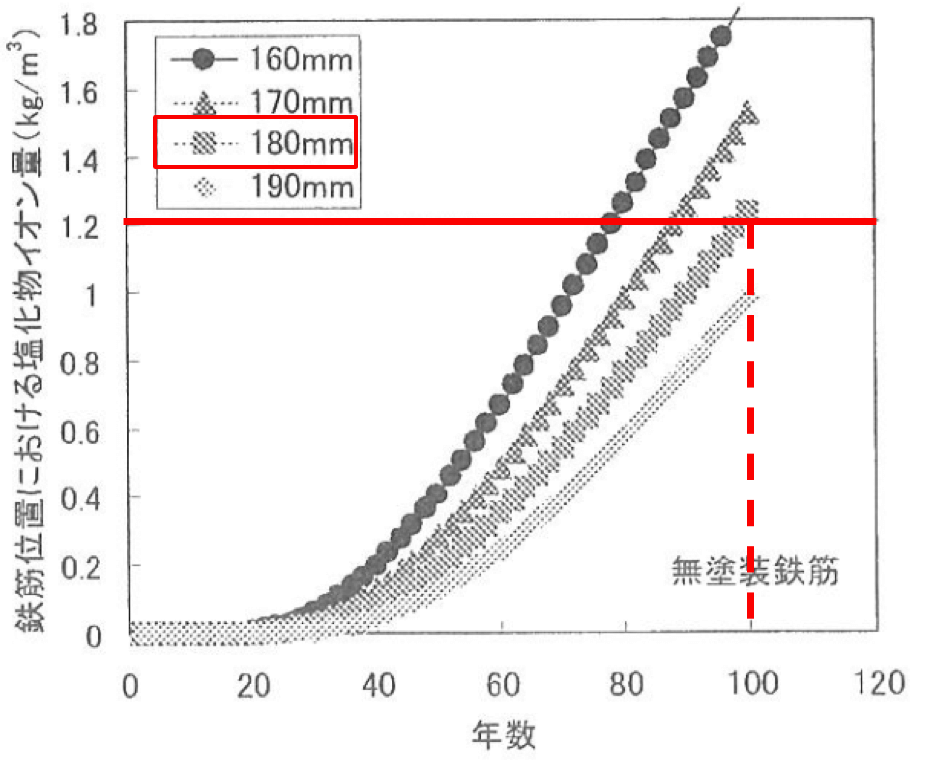

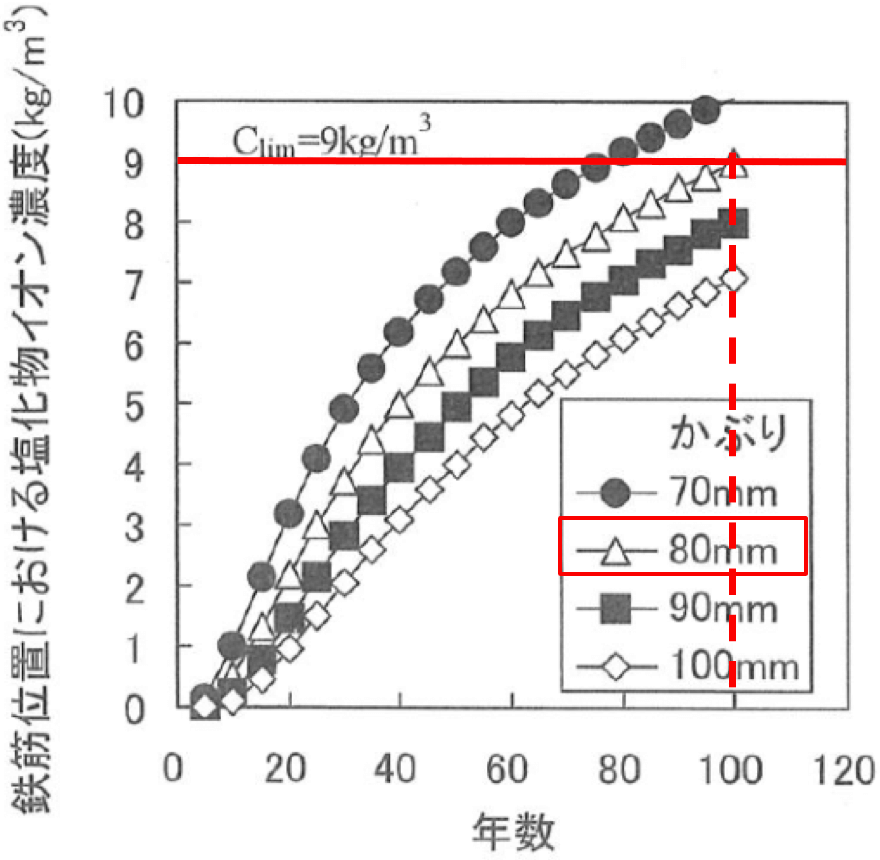

水セメント比W/C=45%、高炉セメントB種(塩化物イオンの拡散係数Dd=0.503cm2/年)、飛沫帯(表面塩化物イオン濃度C0=13kg/m3)の条件で、普通鉄筋(無塗装鉄筋)とエポキシ樹脂塗装鉄筋(エポキシ樹脂塗膜内での拡散係数2.0×10-6cm2/年)を使用した場合について、鉄筋位置での塩化物イオン量の経時変化を比較した結果を図-1に示す。

設計耐用年数100年まで鉄筋腐食を防止するために、塩化物イオン濃度を1.2kg/m3に抑制しようとすると、普通鉄筋ではかぶり180mmが必要なのに対して、エポキシ樹脂塗装鉄筋ではかぶり70mmでよいことが分かる。つまり、エポキシ樹脂塗装鉄筋を使用することで、鉄筋腐食に対する耐久性をかなり向上させることができる。試算結果には示されていないが、仮に普通鉄筋のかぶりが70mmであれば、かなり早い段階で腐食が始まっていることが容易に推察できる。

図-1 エポキシ樹脂塗装鉄筋を用いた場合の塩分浸透抑制効果1)

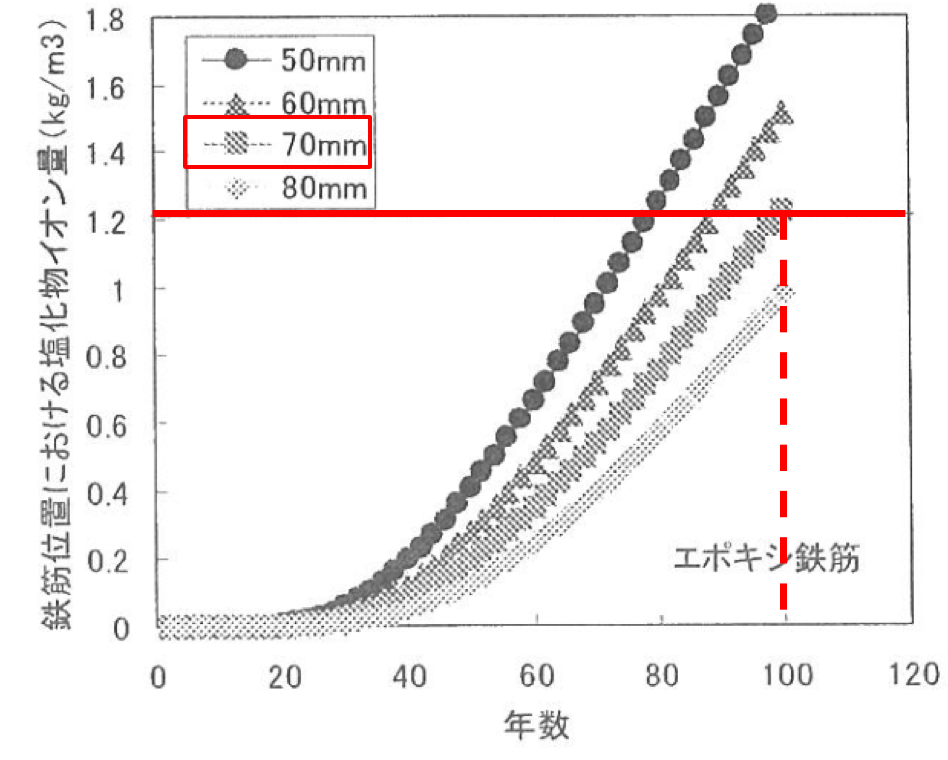

●ステンレス鉄筋2,7)

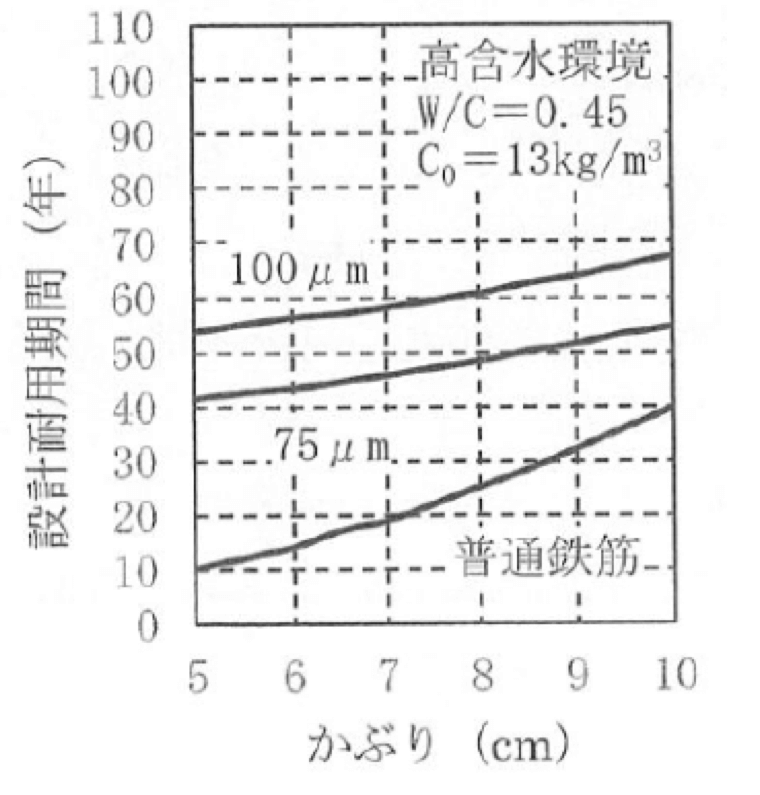

水セメント比W/C=45%、高炉セメントB種(塩化物イオンの拡散係数Dd=0.65cm2/年)、飛沫帯(表面塩化物イオン濃度C0=13kg/m3)の条件で、普通鉄筋とエポキシ樹脂塗装鉄筋を使用した場合について、鉄筋位置での塩化物イオン量の経時変化を比較した結果を図-2に示す。

設計耐用年数100年まで鉄筋が腐食しない塩化物イオン濃度(普通鉄筋で1.2kg/m3、ステンレス鉄筋SUS410-SDで9kg/m3)に抑制しようとすると、普通鉄筋ではかぶり210mmが必要なのに対して、ステンレス鉄筋SUS410-SDではかぶり80mmでよいことが分かる。

エポキシ樹脂塗装鉄筋の試算よりもコンクリート中での塩化物イオンの拡散係数(Dd)の値が大きく、塩分が浸透しやすい計算条件であったため、エポキシ樹脂塗装鉄筋の試算結果と単純には比較できないが、飛沫帯という厳しい塩害環境にステンレス鉄筋SUS410-SDが使用される場合には、オーダーとしてはエポキシ樹脂塗装鉄筋と同等程度の優れた腐食抑制効果が期待できるようである。

図-2 ステンレス鉄筋を用いた場合の腐食抑制効果2)

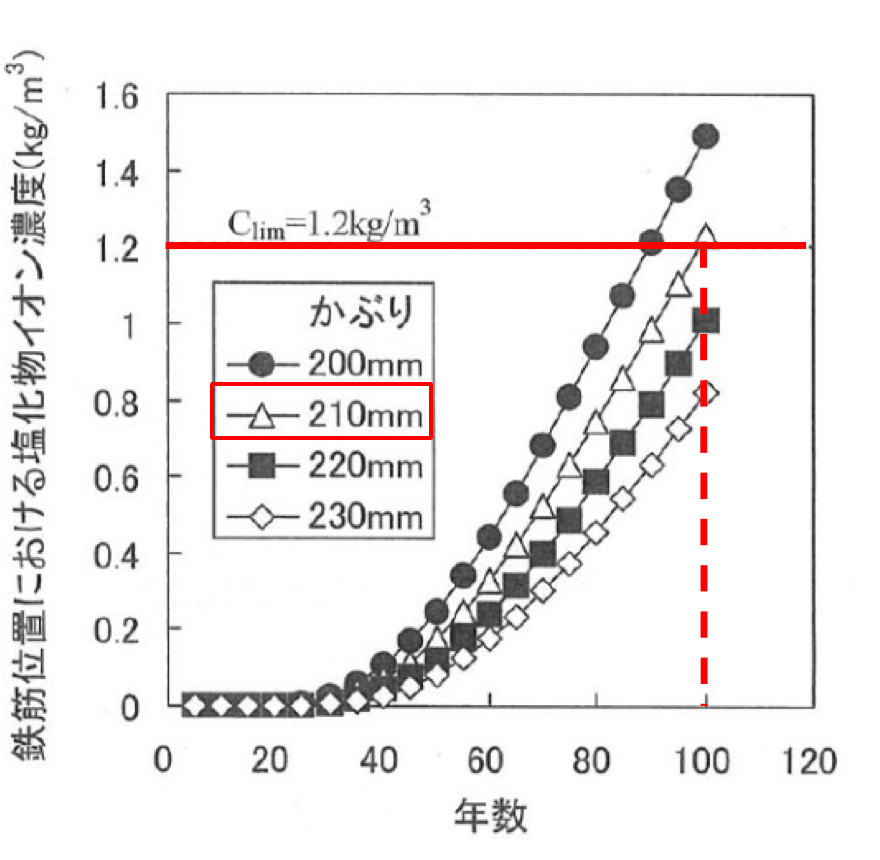

●亜鉛めっき鉄筋3)

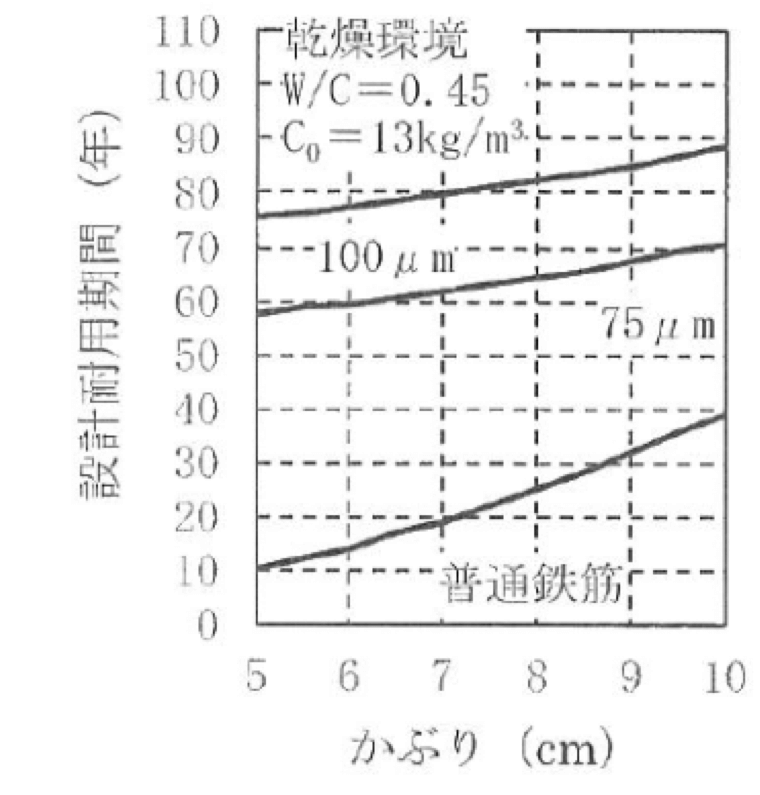

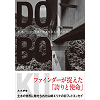

水セメント比W/C=45%、普通ポルトランドセメント(塩化物イオンの拡散係数は高炉セメントB種よりも大きい)、飛沫帯(表面塩化物イオン濃度C0=13kg/m3)の条件で、普通鉄筋と亜鉛めっき鉄筋(亜鉛めっき膜厚:75µmと100µmの2種類)を使用した場合について、腐食が開始するまでの期間(設計耐用期間)とかぶりの関係を比較した結果を図-3に示す。亜鉛めっきの消耗速度は亜鉛めっき鉄筋周囲の水分の影響を大きく受け、高含水環境の方が亜鉛めっきの消耗が速いために、高含水環境と乾燥環境の2条件について試算されている。

ここで、普通ポルトランドセメントの場合の試算しか掲載されていなかったため、エポキシ樹脂塗装鉄筋やステンレス鉄筋との比較は難しいが、高炉セメントB種よりも塩分が浸透しやすい条件であるため、腐食が開始するまでの期間も高炉セメントB種の場合よりも短くなっていると想定できる。

また、100µmの亜鉛めっき鉄筋であれば、かぶりが70~80mmの条件では、普通鉄筋に比べて高含水環境で2.4~3倍、乾燥環境で3.3~4.2倍まで、腐食が開始するまでの期間を延ばすことができる。エポキシ樹脂塗装鉄筋やステンレス鉄筋ほどではないかも知れないが、亜鉛めっき鉄筋を用いることでも、鉄筋腐食に対する耐久性をかなり向上させることが期待できる。セメント種類を高炉セメントB種にすることにより、さらに腐食開始時期を遅らせることができると思われるため、そのようなデータが蓄積され、公表されることを期待したい。

(※75µm・100µm:亜鉛めっき膜厚)

図-3 亜鉛めっき鉄筋を用いた場合の腐食抑制効果3)

■適材適所の使用に向けて

本コラムでは3種類の防食鉄筋の防食性能を中心に紹介したが、実際の構造物への防食鉄筋の適用を設計・施工段階で検討する場合は、様々な点について比較検討が必要となる。今回は、防食性能に関して一定の条件での比較を試みたに過ぎない。

これらの防食鉄筋にはそれぞれの特徴や長所・短所があり、施工条件や要求性能などを踏まえた詳細の検討に基づいて選択する、あるいは使い分けることが重要である。ただし、この選択や使い分けには明確な指針や決め事がないのも事実であり、実績・性能(要求性能との比較)・コストなどから何らかの判断をせざるを得ない。しかし、とくに耐久性を要求される構造物では、環境条件や使用条件が様々で、効果を検証するにも長期の時間が必要になるなど不確定要素が多いことから、ユーザーにとっては悩ましい場面も多い。

ただ、そうは言っても、長期にわたって健全な状態で供用していくべきコンクリート構造物においては、きちんとした技術的判断のもとに適材適所の対策を選択することが求められる。ともすればコストを優先したい気持ちになりがちであるが、最近ではライフサイクルコストやライフサイクルCO2による評価も重要視されてきている。少なくとも、きちんとした技術的判断なしに「安かろう悪かろう」の結果になるのは避けたいものである。結局のところ、そこが技術者の腕の見せ所ということになりそうである。

- 1) 土木学会:コンクリートライブラリー112 エポキシ樹脂塗装鉄筋を用いる鉄筋コンクリートの設計施工指針[改訂版]、2003.11

- 2) 土木学会:コンクリートライブラリー130 ステンレス鉄筋を用いるコンクリート構造物の設計施工指針(案)、2008.9

- 3) 土木学会:コンクリートライブラリー154 亜鉛めっき鉄筋を用いるコンクリート構造物の設計・施工指針(案)、2019.3

- 4) 土木学会:コンクリートライブラリー133 エポキシ樹脂を用いた高機能PC鋼材を使用するプレストレストコンクリート設計施工指針(案)、2010.8

- 5) 土木学会:コンクリートライブラリー88 連続繊維補強材を用いたコンクリート構造物の設計・施工指針(案)、1996.9

- 6) 大林組HP:ポリビニルブチラール樹脂および硅砂を用いた高性能な防食鉄筋「サンドグリップバー」を開発、https://www.obayashi.co.jp/news/detail/news20170213_1.html、2017.2

- 7) 丸屋剛:エポキシ樹脂塗装鉄筋・ステンレス鉄筋、コンクリート工学、Vol.49、No.5、pp.78-82、2011.5

現場の失敗と対策

- 2026/03/02

- 土工事 2)盛土・軟弱地盤 同一箇所で再び発生した舗装クラック~沢埋め盛土が示す警告~

コラム

- 2026/03/02

- インフラ構造物マネジメントの新しい考え方“群マネ”とは?

現場探訪

-

2026/03/02

発注者の変更要望に、迅速な設計変更を提案。工期を大幅に短縮するとともに、CCUSモデル工事のハードルもクリア。

今回の現場探訪(表彰工事)は、令和7年度(令和6年度完了工事)国土交通省 中部地方整備局・岐阜国道事務所の事務所長表彰を受けた「令和4年度 東海環状養老海津地区南地盤改良工事」です。...

建設ディレクター

今月の一冊

-

2026/03/02

『土木―100年後の日本を支える「人の力」』

建設業というジャンルにフォーカスし、そこで働く人々の姿を撮影し続ける写真家・山崎エリナさん。橋梁やトンネル、道路のメンテナンス現場を撮影した写真集『インフラメンテナンス~日本...

Copyright © 2013 一般財団法人 建設業技術者センター All rights reserved.