コラム:編集委員の独り言…

「現場の失敗と対策」編集委員が現場や研究の中で感じた思いや、

技術者に関わる情報を綴っています。

2025/10/01

建設3Dプリンティングの現状と今後

1.建設3Dプリンティングの始まり

3Dプリンティングは、液相に満たした樹脂表面に紫外線レーザーを走査して断面形状を硬化させる、米国で1983年に発明されたこの光造形技術が最初とされている。その後、2000年代には産業用3Dプリンティングとして発展していき、自動車航空分野における部品製造に金属3Dプリンティング技術が実用化されることとなった。この部品製造技術が、よりスケールアップする方向に発展していく。このような時に、建設業における若手技術者と熟練技能者の労働力人口の減少、働き方改革等による労働時間短縮、生産性向上という時代の要請と相まって、建設3Dプリンティングの実用化が強く望まれることになった。

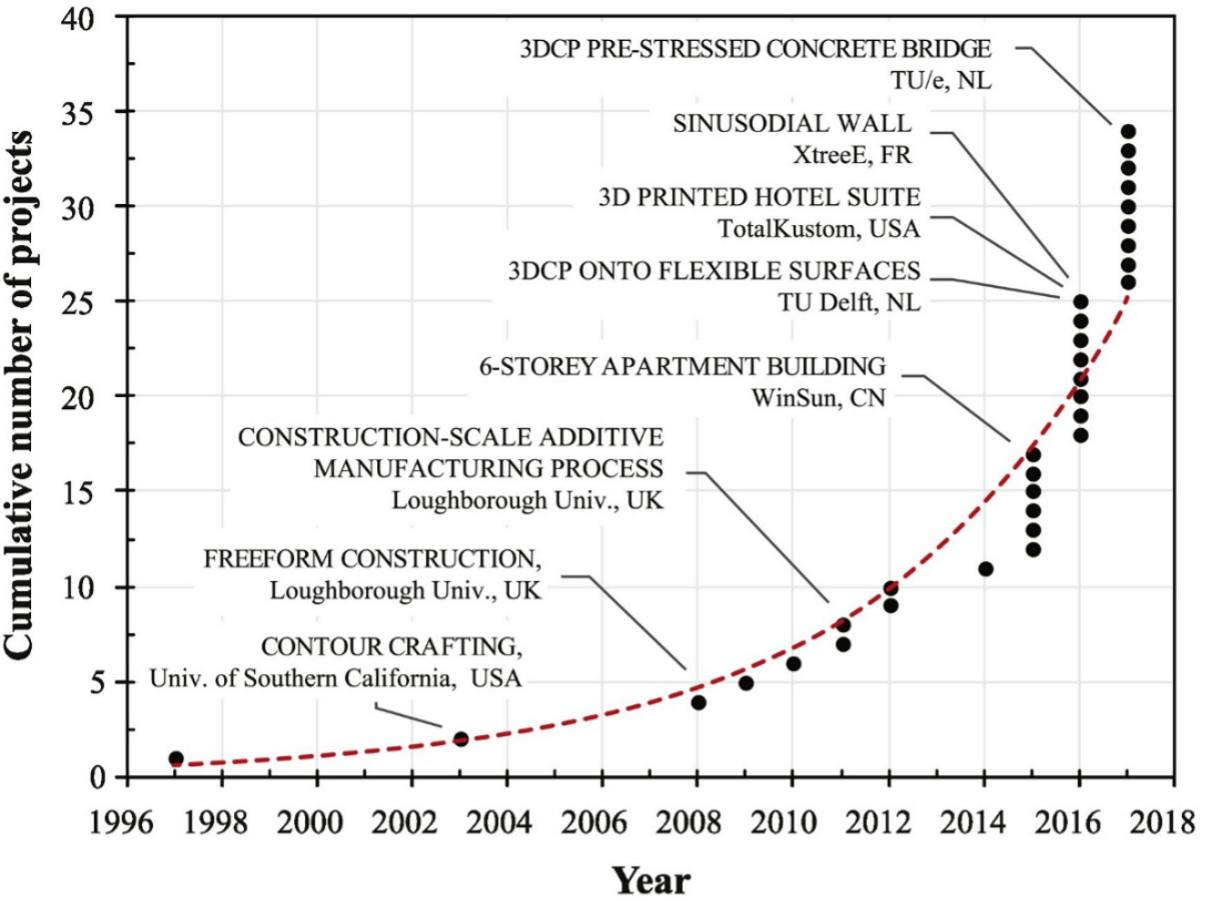

海外の建設3Dプリンティングの主要プロジェクト数の累積推移(1996~2018年)が図-11)のとおりまとめられている

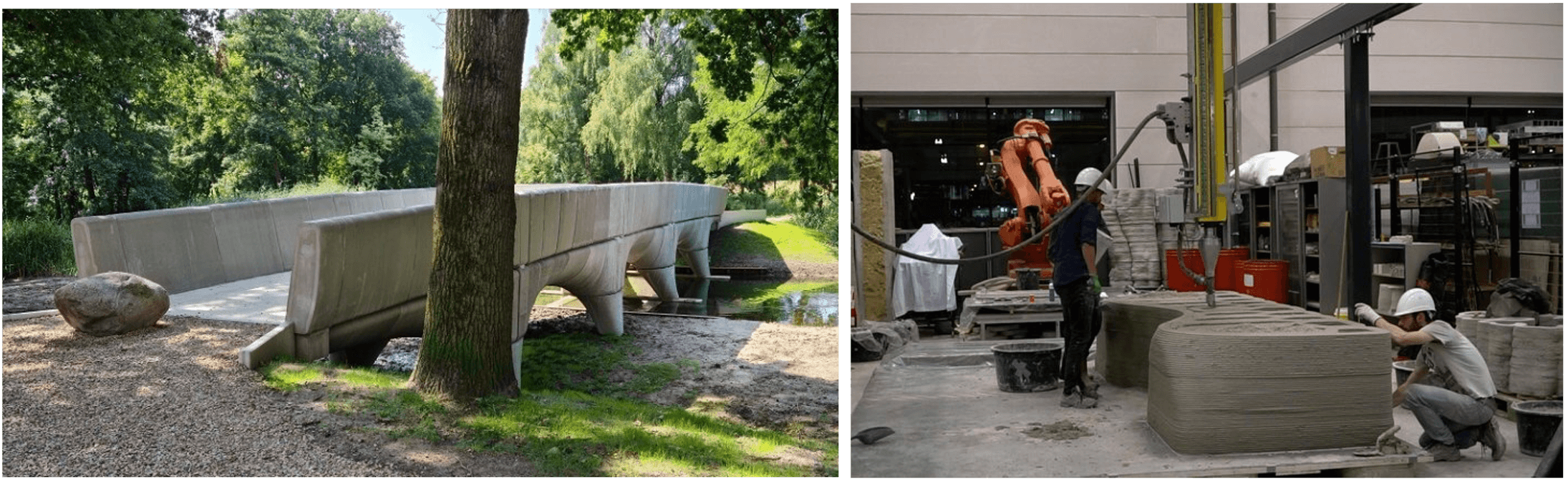

建設3Dプリンティングは、2014年を境に研究段階から実用化段階へと移行しプロジェクト数は指数関数的に増加している。特に中国・欧州・米国が先導しており、大学の研究から企業との共同実装へ広がっている。図-1の2017年に紹介されている全長約8メートル、プレストレス構造を持つ世界初の3Dプリント自転車橋(TU/e & BAM Infra, オランダ)を写真-12)に示す。

この実積を発展させて、2021年には写真-23)に示す全長29メートルの世界最長の3Dプリント自転車橋(BAM ,Weber Beamix, オランダ)を完成させた。

2.国内における建設3Dプリンティングの発展

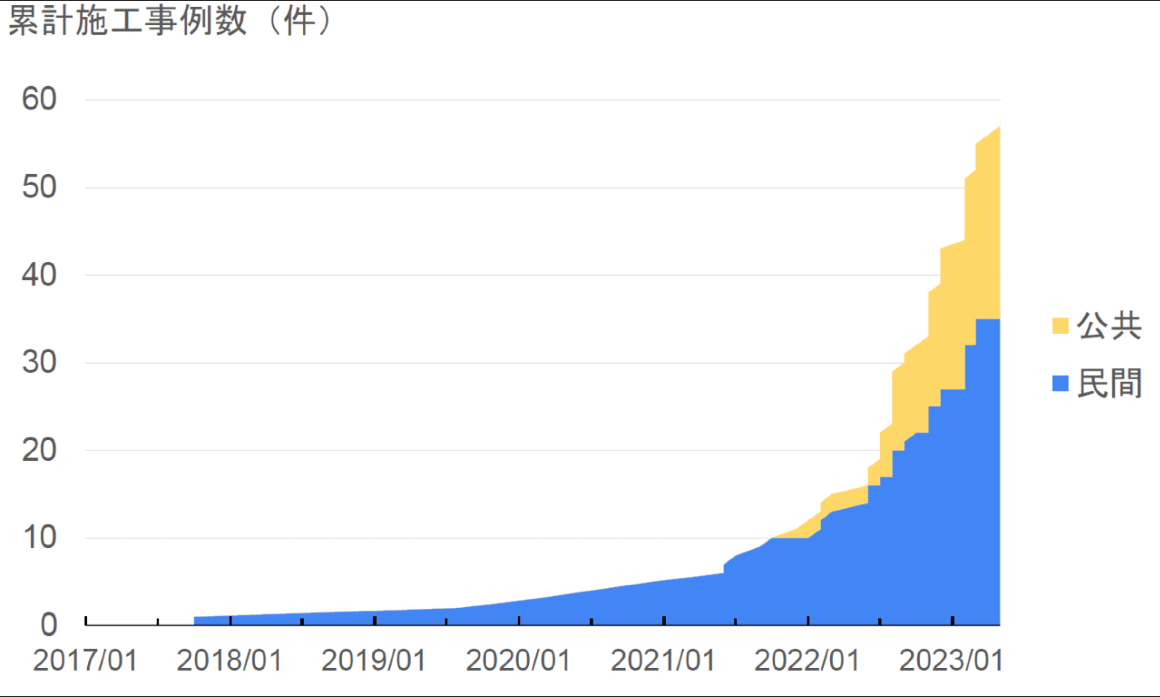

日本国内における建設3Dプリンティングの累積施工事例数を図-24)に示す。2023年時点で累積55件、土木60%、建築40%程度の施工事例がある。

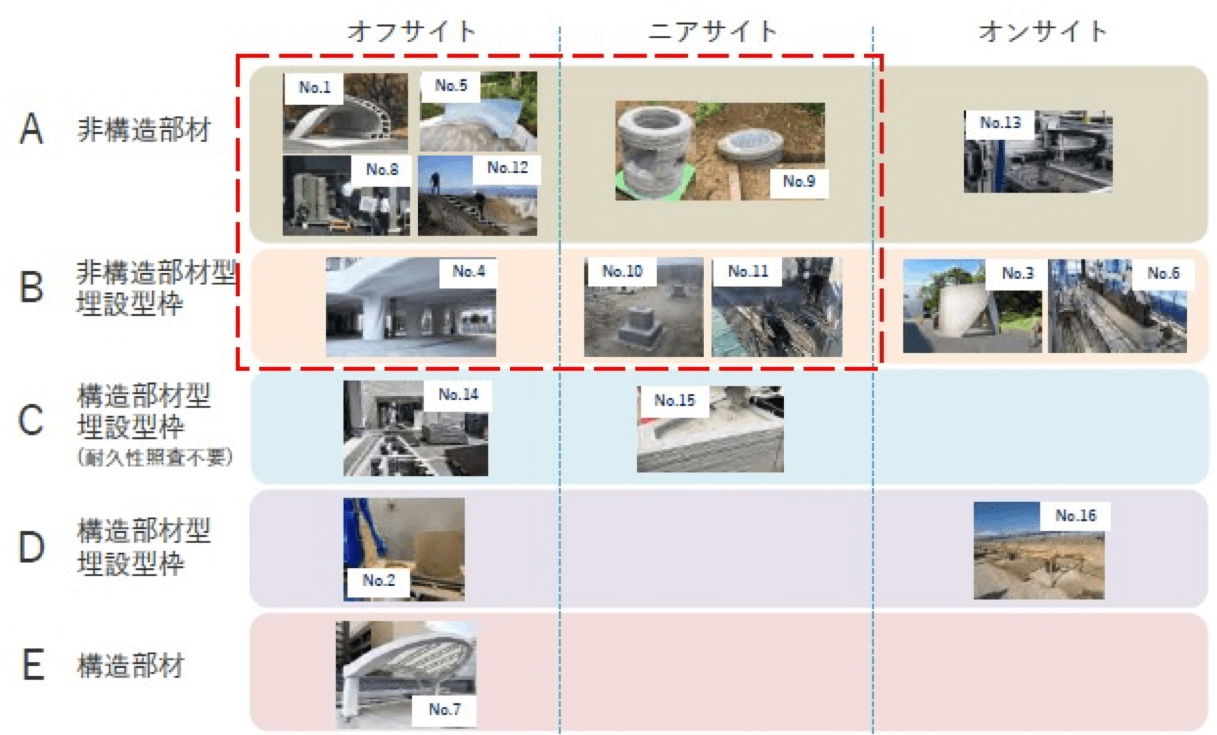

2023年時点の国内施工事例のカテゴリーを図-34)に示す。3Dプリンティングを、実施する場所によるカテゴライズ(オフサイト、ニアサイト、オンサイト)と構造材としての活用程度によるカテゴライズ(非構造部材から構造部材まで)の組合せとしている。構造部材として適用するには、安全性や法規制への対応などのハードルが高く、構造部材として適用された事例は2025年現在増加してきてはいるが、ほとんどが工場や専用ヤードで3Dプリンティングされた部材を建設現場へ搬入して組み立てるオフサイトあるいはニアサイト施工である。

オンサイト施工については、技術的には①天候や温度環境に対する材料性能コントロール、②鉄筋や補強材の組込み、③造形精度や積層時間等について課題があり、法規制に関して①建築基準法への適合、②構造性能評価方法の未整備、③安全管理や施工責任とその保険保障制度等が課題である。構造部材として建設3Dプリンティングを適用した事例を写真3~5に示す。

3.建設3Dプリンティング技術の整理

建設分野における3Dプリンティングは、①材料の供給と成型方式、②プリンター本体の機構(ハードウェア構造)、③プリンティング材料によって次のように整理できる。

3.1材料の供給と成型方式

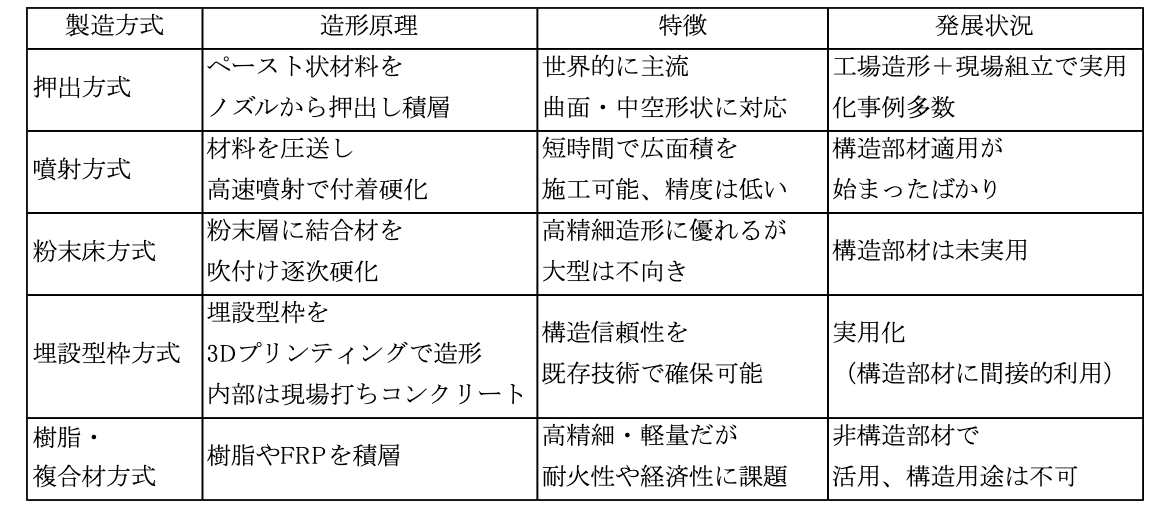

現状、表-1のように整理することができる。

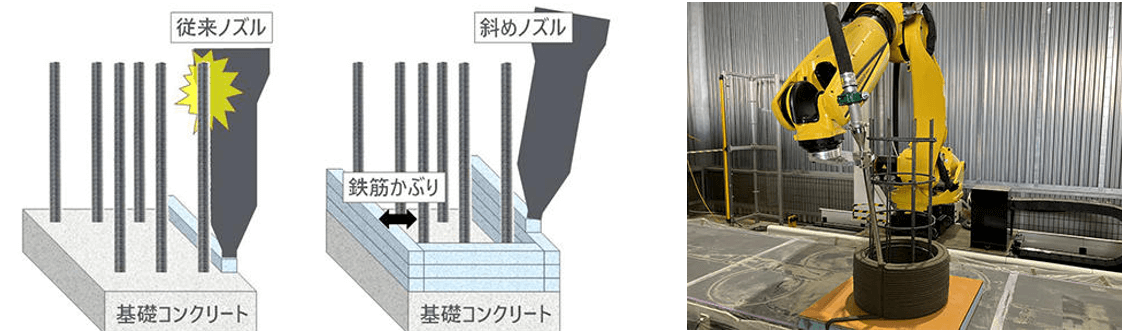

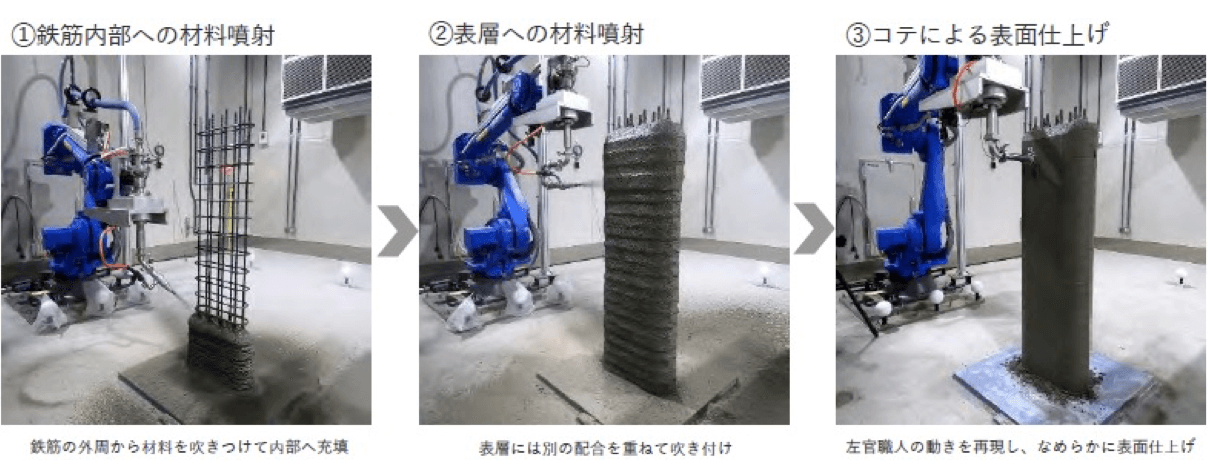

2025年現在、主流は押出方式(セメント系材料)でオフサイトでの部材製作と現場組立による施工実績が複数存在する。しかし、押出方式はプリント材料をノズルの真下へ押し出しながら積層していくため、鉛直方向に配置する鉄筋を造形物の中に組み込むことができず、有筋構造部材を直接造形するのが困難である。このような中、2023年に大成建設は、多関節ロボットと建設用3Dプリンティング技術を融合した製造装置T-3DPを開発し、鉄筋近傍において斜め方向からアプローチする3Dプリンティングを可能とし、適正な鉄筋かぶりで部材製作を実現した(写真-68))。さらに、2024年には清水建設が実現場でのオンサイト施工に際し、ロボットアーム型の材料噴射型のモバイルプリンタと自動材料製造装置を新たに開発した(写真-7)。これらを10tトラックで現場に運搬し、断面積0.4m2、高さ2mの有筋構造部材を計画位置で直接施工した。材料噴射から表面仕上げ完了までに要した時間は1体あたり2時間50分で、在来工法と比べて施工期間を約4割短縮できることを確認したとしている。

3.2プリンター本体の機構(ハードウェア構造)

ハードウェア構造は「造形対象の大きさ」「施工場所(工場内/建設現場)」および「適用用途(構造部材/非構造部材)」に応じて多様化している。大きく分けると、ガントリー式(フレームタイプ)、ロボットアーム式、ポータブル式(小型プリンター)の3方式が存在する。それぞれ、以下のような特徴がある。

A) ガントリー式(フレームタイプ)

構造:直交3軸(X・Y・Z)の移動をガイドレールとフレームで支持する門型構造。

特長:大型構造物や壁面など直線的・大規模な造形に適する。高精度で安定した積層が可能。

主に工場や屋外ヤードで利用される。

制約:設置スペースが大きく、機材移動の柔軟性に欠ける。

B) ロボットアーム式

構造:多関節ロボットアームの先端にノズルを取り付け、自由度の高い動きで材料を吐出・積層する

特長:面や自由形状部材の造形に対応可能。アームの可動範囲を超える場合は、レール走行台車と組み合わせて拡張可能。工場での部材造形だけでなく、小規模なオンサイト施工の実証にも活用されつつある。

制約:可動範囲が限られるため、大型造形は不得意。姿勢制御・補正アルゴリズムが高度に必要。

C) ポータブル式(小型プリンター)

構造:小型フレームまたは卓上サイズの簡易機構で、材料吐出部をコンパクトに設計。

特長:移動が容易で、研究開発や小部材の試作に適用。学術研究機関や実験室での材料試験に利用されている。

制約:造形サイズが限定的で、実構造物への直接適用は困難。

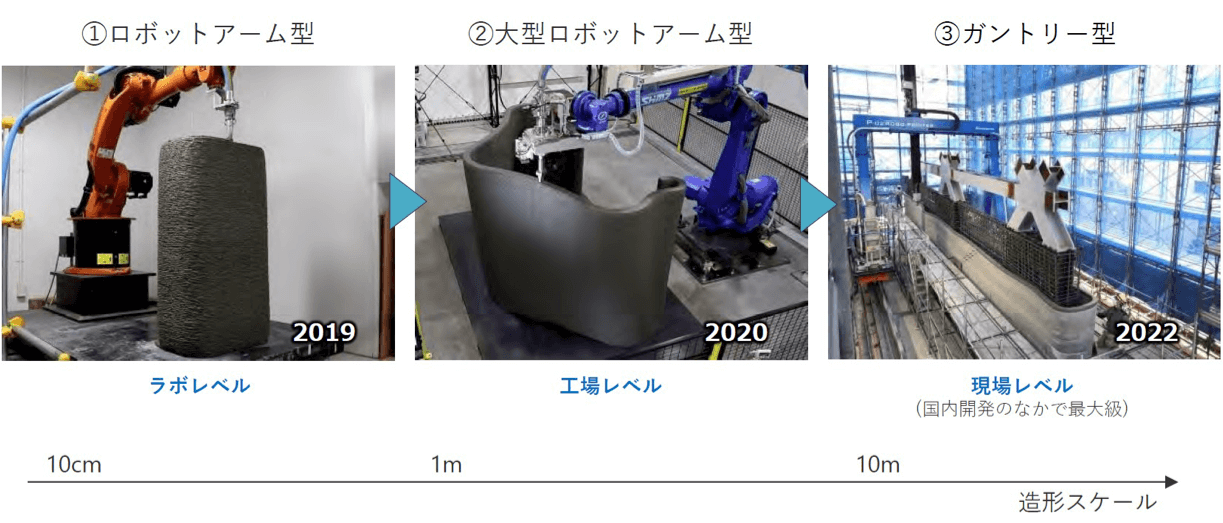

ハードウエアの特性と造形スケールに応じた3Dプリンターの使用例を図-3に示す。

3.3プリンティング材料

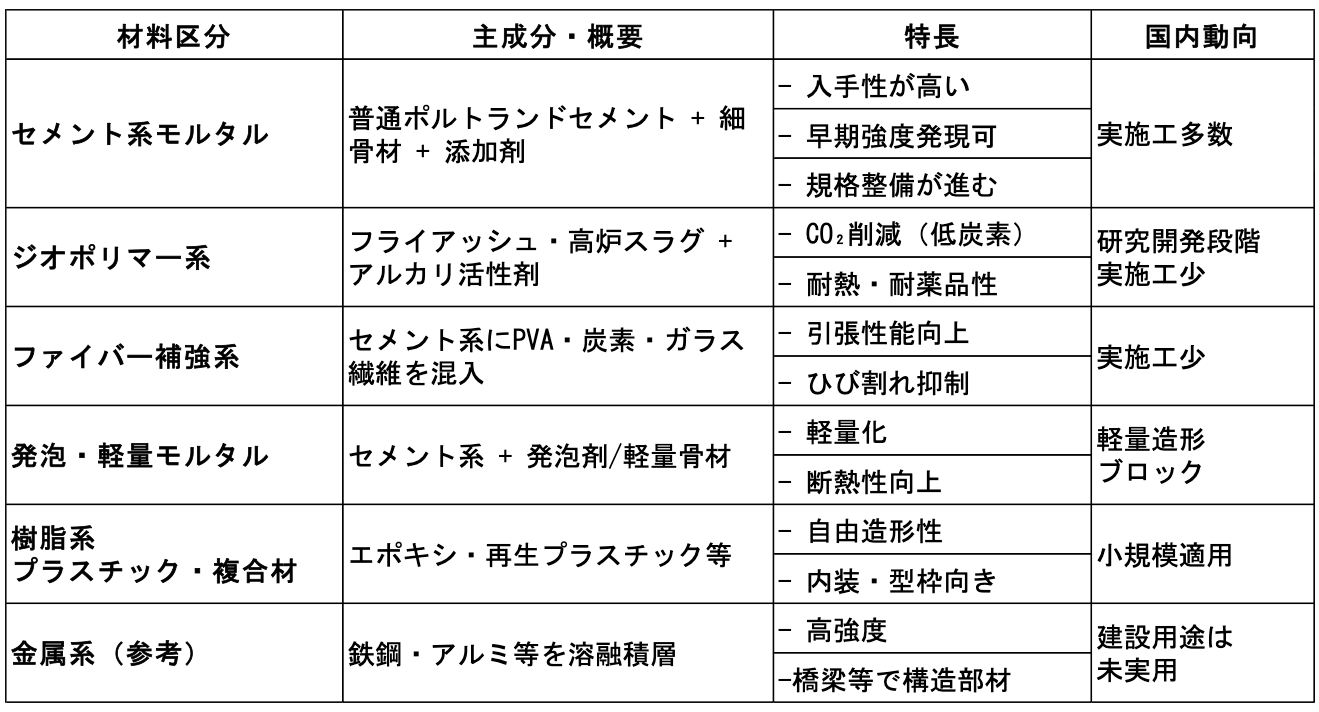

使用している材料に着目すると表-2のように整理できる。

国内ではセメント系モルタル材料が主流で、高流動でありながら早期に硬化する調整モルタルや特殊混和材を添加した配合を使用している。これらは、施工性・材料入手性の観点から実用化が最も進んでおり、規格化や設計基準の検討も始まっている。

一方、ジオポリマー系等は低炭素化を目的に、産業副産物(フライアッシュ、スラグ等)を活用し、耐火性・耐久性には優れるが、施工性・材料規格が未整備で未だ実績が少ない。ファイバー補強材を使用した材料は、鉄筋を組み立てずに構造性能を担保する発想で開発が進められているが、ほとんどが未だ実用化に至っていない。その他、発泡モルタルは軽量性や断熱性を活かした非構造用途、樹脂系・金属系は特殊部材や家具・橋梁等で海外中心に適用が進むなど、多様な材料の応用が模索されている。

4.現状の課題と今後

総じて、日本国内の建設3Dプリンティングは、オフサイト施工を中心に実用化が進み、オンサイト施工は未だ少ない。オンサイト施工が未だ進まない事に関する課題は、構造部材としての性能保証と制度(法規制等)の整備である。

構造性能保証のため、鉄筋・補強技術との融合やファイバー補強系材料の使用、3Dプリント金属補強材の併用など、構造部材としての適用拡大に直結する技術の研究が進んでいる。さらに、今後は低炭素材料、高靭性化、自己治癒等の最新の材料技術との融合、規格基準や法の整備、国際連携が進む事で急ピッチに発展していくことが想像される。

なお、本報告における記述は現時点で入手可能な情報をもとに筆者が整理したものであり、情報の網羅性や正確性において一部不十分な点が含まれる可能性があることに留意されたい。

- 1)Buswell, R.A. et. al., 3D printing using concrete extrusion: A roadmap for research, Cement and Concrete Research, vol.112, pp.37-49, 2018

- 2)A World First: the first fully 3D printed, structurally pre-stressed concrete cycle bridge in the world :

https://www.bam.co.uk/media-centre/news-details/a-world-first-the-first-fully-3d-printed-structurally-pre-stressed-concrete-cycle-bridge-in-the-world?utm_source=chatgpt.com - 3)The longest 3D-printed concrete bicycle bridge:

https://www.thestructuralengineer.info/news/3d-printed-concrete-bicycle-bridge-the-longest-in-the-world?utm_source=chatgpt.com - 4)土木学会 3Dプリンティング技術の土木構造物への適用に関する研究小委員会(364委員会) 成果報告 コンクリート技術シリーズ133

- 5)清水建設(株)事業説明会資料:建設3Dプリンティング技術の現状と今後の可能性

https://www.shimz.co.jp/company/ir/pdf/240327.pdf - 6)大林組技術研究所 3Dプリンター実証棟「3dpod」

https://visionshowcase.obayashi.co.jp/2025/solutions/no-23/ - 7)Polyuse 国内初の3Dプリンタ施工による建築確認申請取得の建築物

https://coralcap.co/2022/03/polyuse/ - 8)大成建設 移動式3Dプリンティング技術を開発

https://www.taisei.co.jp/about_us/wn/2023/230925_9656.html

現場の失敗と対策

- 2026/02/02

- 基礎工事 3)既製杭 根固め部の施工不良による支持力不足

インフラ温故知新

- 2026/02/02

- vol.7 大阪と日本のインフラ 炭鉱

今月の一冊

-

2026/02/02

『桃太郎がやってくる ~どうなる鬼ヶ島⁉~』

土木・建築、独自開発のパワーブレンダー工法による地盤改良事業などを手掛ける加藤建設(愛知県蟹江町)が、「建設業をあこがれの職業No.1へ」との思いで、社員のアイデアを形にした...

Copyright © 2013 一般財団法人 建設業技術者センター All rights reserved.