![]() 打設中(締固め)

打設中(締固め)

コンクリート構造物に発生した層状の色むら

2017/09/28

工事の概要とトラブルの内容

当該工事は、農業用水として利用するフィルダムを建設するものであった。その工事において、洪水吐等のコンクリート構造物表面に色むらが発生した。

洪水吐に発生した色むらは写真-1に示すとおりであり、概ね次のような特徴を有していた。

① コンクリートを水平に打ち重ねた部分では、その打重ねの層間に色違いが認められる。

② 打込み層では、グレー色調が濃く黒っぽい層と淡く白っぽい層がある。

③ 打込み層の中では、最下層が最も黒っぽく見える。

④ 同一打込み層内で濃淡が少ない層は、その上部が黒っぽく見える。

⑤ グレー色調が濃く黒っぽい部分は、白っぽい部分より光沢がある。

当該工事における標準的な施工方法は表-1に示すとおりであり、特殊な条件下での施工ではなく、通常の施工方法である。

表-1 コンクリートの施工方法

| 項 目 | 標 準 | 備 考 |

|---|---|---|

| せき板 | 化粧合板 | |

| 剥離剤 | 油性 | |

| 場内の運搬方法 | コンクリートポンプ車 | |

| 1回の施工高さ | 2m(標準) | 一部4.6m(最大) |

| 打込みの1層の高さ | 約50cm | |

| コンクリートの落下高さ | 約1.0~1.5m | |

| 締固め方法 | 内部振動機 | 型枠振動機は使用せず |

| 締固め位置 | 部材中央およびかぶり部分 | |

| 型枠存置期間 | 化粧合板 標準7日程度 |

原因と対処方法

コンクリート構造物の表面(せき板面)に色むらあるいは変色が生ずる原因としては、一般に表-2が考えられる。

表-2 コンクリート表面の色むら、変色の原因例

| No. | 原 因 | 現象およびメカニズム |

|---|---|---|

| ① | 骨材の有機不純物 | 骨材中の有機不純物が溶け出し、それがコンクリート表面に浸み出して変色の原因となる。 |

| ② | 骨材中の微粒分 | 骨材に付着した微細な粒子がブリーディンク水とともに、コンクリート表面に浮き出て、全体に褐色を帯びる場合がある。型枠際コンクリートの締固め過多の場合には、型枠面に微細な粒子を含むペーストが集まって色むらが生ずる。 |

| ③ | 骨材に含まれる水酸化鉄の錆 | 骨材に含まれる黄鉄鉱が水、酸素、水酸化カルシウムと反応して、コンクリート表面に溶出して黒褐色や赤褐色の変色を生ずる。 |

| ④ | 鉄筋の錆 | コンクリート中の鉄筋が酸化して錆が生じ、錆汁となって表面に浸み出して赤褐色の変色となる。 |

| ⑤ | フライアッシュの未燃カーボン | フライアッシュ中の未燃カーボンがコンクリート表面に浮き出し、黒色の斑点状の変色あるいは打重ね層に沿った縞模様の変色を生ずることがある。 |

| ⑥ | ペーストの濃度差、緻密性の違い | コンクリート打込み、締固め、打重ね等により型枠表面部分のペーストの濃度分布による色むらが生ずる。また、圧力が大きい型枠下部の方ほど、ペーストが緻密になって色が濃くなる傾向が強い。 |

| ⑦ | せき板材からの溶出 | 合板、桟木などの木材から、リグニン酸やタンニン酸が溶出してコンクリートに着色することがある。 |

| ⑧ | せき板の吸水性 | せき板の吸水性がほとんど無い場合、コンクリートの余剰水の逃げ場がなく、ペーストが密実となり黒っぽく変色し、色むらが生ずる。 |

| ⑨ | 剥離剤 | せき板に塗布した剥離剤がコンクリート表面に転着する。過剰塗布、塗布量のむら等があると濃淡に違いが生ずる場合がある。 |

コンクリートの施工に携わった工事関係者にヒアリングした結果は下記のとおりであった。

- 工事開始当初に豆板(じゃんか)が発生したことがあったため、鉄筋間隔の狭い箇所等には十分に内部振動機をかけるように打設指導した。そのため、コンクリート打設中はブリーディング水やレイタンス(セメントの微粒子や骨材の微粒分が浮上して堆積したもの)の発生が多いように見受けられた。

- 壁の仕上がりが黒い部分と白い部分とでは、テストハンマーの反発硬度に大きな違いは見られなかった。ただし、表面をカーボランダムストーンで磨くと、白い部分は細骨材が多く露出し、黒い部分は粗骨材が多く露出した。

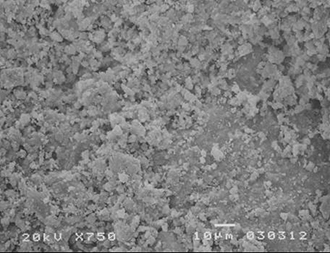

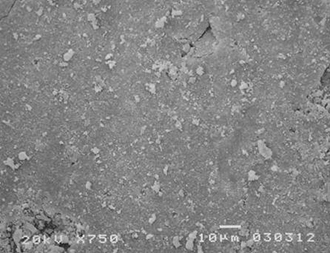

写真-2は白っぽい部分表面の顕微鏡写真、写真-3は黒っぽい部分表面の顕微鏡写真である。白っぽい部分は多孔質で粗面で、炭酸カルシウムが多く水酸化カルシウムが少ないためW/Cが大きいセメントペーストであることが分かった。一方、黒い部分では、緻密で平滑で、水酸化カルシウムが多く炭酸カルシウムが少ないためW/Cが小さいセメントペーストであることが分かった。

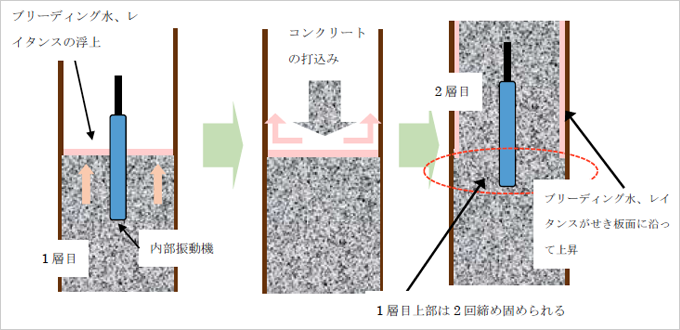

以上、工事関係者のヒアリングおよび顕微鏡写真の観察結果より、当該工事における色むらの発生原因としては、表-2の「⑥ペーストの濃度差、緻密性の違い」が考えられた。色むら発生のメカニズムのイメージは図-1に示すとおりである。すなわち、コンクリートの1層目は、打込み・締固めに伴ってブリーディング水やレイタンスが浮上するためW/Cが小さいコンクリートとなる。また、2層目の締固め時には、1層目の上部は再振動を受けるため更に緻密化する。このため、1層目は水酸化カルシウムの多い(セメント量が多い)緻密な仕上がりかつ平滑となり、黒っぽく見えるようになる。一方、2層目は、1層目の打込み時に発生したブリーディング水やレイタンスがコンクリート打込みによってせき板に沿って上昇する。このため仕上がり面は水酸化カルシウムが少なく(セメント量が少ない)粗面になり、白っぽく見えるようになる。

なお、コンクリートの使用材料・配合および施工上の観点から、ブリーディング水やレイタンスが多かった原因としては次のようなことが考えられた。今回使用したコンクリートは「普通21-8-40-BB」であり、スランプ8cmで単位水量は157kg/m3と一般的な配合であった。しかし、コンクリートの骨材に含まれる微粒分量(0.074mmふるいを通る粒子の量)を測定した結果、細骨材、粗骨材ともJIS規格を満足しているものの、粗骨材については0.7~1.0%と、規格上限の1.0%に近い値であることが分かった。したがって、粗骨材中の微粒分は、一般的なものよりも比較的多いものであったと言え、表-2の②に示したように、ブリーディング水やレイタンスが浮上し易かったことが分かった。さらに、施工上の問題点として、豆板の発生をおそれるあまり、内部振動機での締固め作業を過度に行ったことやかぶり部分の締固めも入念に行いすぎたこともブリーディング水やレイタンスの発生を多くした原因であると考えられた。

以上の推論が正しいのか否かを検証するため、工事で使用したものと同一の材料・配合のコンクリートを角柱型枠内に2層に分けて打込んで色むらの発生状況を確認することとした。具体的には写真-4に示すように、1層目のコンクリートを過度に締め固めてブリーディング水やレイタンスを上昇させて、その上に2層目のコンクリートを打込んだ。型枠脱型後の状況は写真-5に示すとおりであり、1層目が黒っぽく2層目が白っぽい仕上がりとなり、実際の工事の状況を再現でき、色むら発生の推論を概ね検証することができた。

壁部材に発生した色むらについては、強度的な違いが認められないことから構造性能あるいは耐久性に対して特に問題となるものではないと判断した。そして、美観的には多少の問題はあるものの、人目に触れるような構造物ではないことから、補修などの対処は行わなかった。

同様の失敗をしないための事前検討・準備、施工時の留意事項等

コンクリートの打込みに伴ってブリーディング水やレイタンスが浮上する原因としては、使用する材料や配合の問題や施工上の問題があり、下記のような事前対策や施工上の留意点が考えられる。

ブリーディング水を少なくするためには、単位水量の少ない配合とすることが基本である。高密度配筋の部材や狭隘な型枠内へコンクリートを打込む場合には、むやみに単位水量を多くしてスランプを大きくしないで、流動化剤や高性能AE減水剤などの混和材料を適切に使用することが望ましい。

当該事例のように骨材中の微粒量が多いとレイタンスが発生しやすいので、微粒分の少ない細・粗骨材を使用することが重要である。特に、洗浄が不十分な砕砂や砕石を用いる場合には、微粒分が多く付着しているので留意が必要である。

コンクリートを片押しによって内部振動機で横移動させるとペースト分やレイタンスが先走りするため、なるべく水平に打ち上げる必要がある。また、内部振動機による締固め過多を防止するためには、内部振動機を挿入する箇所を型枠に予めマーキングをしておいたり、内部振動機を必要以上に深く挿入しないよう内部振動機にビニールテープを巻いて、挿入深さを管理できるようにするなどの対策が有効である。

かぶり部分の締固めに際しては、通常の内部振動機を使用すると締固め過多になるおそれがあるので、細径や平板状の小型内部振動機を使用するか、型枠に接する面に板状あるいは棒状のものを挿入し、それを上下に動かしながらコンクリートと型枠面とのなじみを良くするスページングを行うのも有効である。

ブリーディング水が発生した場合には、スポンジあるいは柄杓などで取り除いてから、新たなコンクリートを打ち重ねることも重要である。

編集委員会では、現場で起こりうる失敗をわかりやすく体系的に理解できるよう事例の形で解説しています。みなさんの経験やご意見をお聞かせください。

現場の失敗と対策

- 2026/02/02

- 基礎工事 3)既製杭 根固め部の施工不良による支持力不足

インフラ温故知新

- 2026/02/02

- vol.7 大阪と日本のインフラ 炭鉱

今月の一冊

-

2026/02/02

『桃太郎がやってくる ~どうなる鬼ヶ島⁉~』

土木・建築、独自開発のパワーブレンダー工法による地盤改良事業などを手掛ける加藤建設(愛知県蟹江町)が、「建設業をあこがれの職業No.1へ」との思いで、社員のアイデアを形にした...